Tiết kiệm năng lượng, bảo vệ môi trường; lãnh đạo công nghệ; chất lượng đáng tin cậy, hiệu quả về chi phí

3.1 Sưởi nóng xung tốc độ cao, sưởi ấm đồng đều, hiệu suất nhiệt cao, kéo dài tuổi thọ của bể kẽm.

3.2 Hệ thống điều khiển sưởi ấm, toàn bộ quá trình giám sát dữ liệu thời gian thực, chẩn đoán lỗi, báo động.

3.3 Sử dụng thiết bị kiểm tra nồng độ axit, có thể được theo dõi bất cứ lúc nào về tình trạng axit, để điều chỉnh nhịp độ sản xuất

3.4 Lưu trữ khí thải công nghiệp kín, xử lý tập trung, đáp ứng các yêu cầu tiêu chuẩn (không tràn).

3.5 Sử dụng quy trình mới, loại bỏ nhu cầu rửa bằng nước, giảm chi phí đầu tư và hoạt động.

3.6 Sử dụng bộ thu bụi kẽm, hiệu quả loại bỏ bụi, bảo trì dễ dàng, kích thước nhỏ (tùy chọn)

4.3 Có thể sản xuất nước với pH = 6,5 ~ 8 của nước máy, nước sông hoặc nước giếng;

4.4 Không khí nén: áp suất không khí 0,5Mp/cm2, nguồn cung cấp khí 3m3/min.

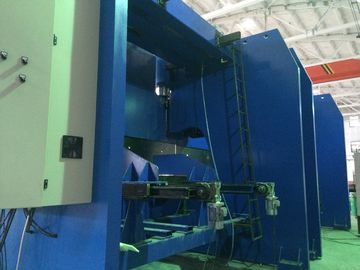

5. Quy trình và bố trí xưởng

5.1 Định dạng quy trình

5.2Dòng sản xuất chính

Thiết bị chủ yếu bao gồm bể khử mỡ, bể axit, bể lưu lượng, bể kẽm, bể làm mát, bể thụ động, bể kẽm hệ thống sưởi ấm và điều khiển, cẩu loại vòng,Hệ thống thu gom và xử lý khói axit, thiết bị thu gom và xử lý khói kẽm cố định ((lựa chọn), Loại bỏ Fe từ thiết bị dòng chảy, hệ thống sưởi ấm dòng chảy ((sử dụng nhiệt thải khói), hệ thống làm mát nước, vv

Dịch vụ của chúng tôi

• Xây dựng một kế hoạch đầu tư hợp lý, chọn một đơn vị mô hình hợp lý.

• Cung cấp thiết kế thiết bị miễn phí, quy hoạch nhà máy cho bạn.

• Cung cấp thiết bị miễn phí và bản vẽ. Nếu cần thiết, cung cấp hướng dẫn kỹ thuật tại chỗ cho thiết bị

• Xây dựng nền tảng.

• Cung cấp thiết bị lắp đặt và đưa vào hoạt động, đảm bảo hoạt động bình thường của dây chuyền sản xuất.

• Cung cấp đào tạo kỹ thuật chuyên nghiệp để giúp nhân viên của bạn làm quen với thiết bị càng sớm càng tốt.

5.3 Việc giới thiệu quy trình

Mô tả: Toàn bộ quá trình mạ thép được tạo thành từ 6 bộ nâng điện với đường dây vòng.

5.3.1 Các bộ phận màu đen được phân loại theo hình dạng của mảnh làm việc bởi công nhân và di chuyển đến khu vực tải.các mảnh sẽ được di chuyển đến khói axit phòng đóng thông qua cửa tự động..

5.3.2 Hai thang máy của cần cẩu vòng là một nhóm, nguồn cung cấp điện được kết nối với thang máy bằng dây liên lạc trượt, móc nằm trong phòng khép kín,và dây thép dây di chuyển qua một lỗ hổng trên cùng của phòng kín. Nhập vào phòng kín bằng cách nâng vào bể axit, các thiết bị xử lý khói axit khởi động, tỷ lệ xử lý đạt 95%,các tiêu chuẩn xả không khí sau khi xử lý (100mg/m3 thấp hơn hàm lượng Hcl trong không khí)Các thiết bị xử lý axit chất lỏng thông qua chất thải có thể được sử dụng lại sau khi xử lý (không cần thiết).

5.3.3 Phần làm việc sẽ được di chuyển đến bể luồng sau khi bể axit, trong quá trình mạ thép, luồng trong nội dung kiểm tra thông thường,khi lớp phủ "sắt" của các ion sắt trong chất lỏng đạt đến giá trị đặt, bắt đầu loại bỏ sắt từ các thiết bị luồng để lấy ra ion sắt, và tránh quá nhiều ion sắt đã được lấy trong kẽm lỏng, do đó làm giảm tiêu thụ kẽm,sau khi xử lý tái chế chất lỏng dòng chảy.

5.3.4 Sau quá trình dòng chảy, mảnh làm việc qua cửa tự động đóng của phòng kín axit đi vào bể xăng, ngâm vào kẽm lỏng, khởi động hệ thống xử lý khói,một lượng lớn bụi trong quá trình kẽm qua các thiết bị xử lý khói kẽm hút khói, sau khi được thu thập bởi bộ thu bụi được thải ra không khí, các hạt rắn trong khí thải là dưới 90mg/m3, màu đen đạt cấp đầu tiên.(Màn che khói kẽm cố định và hệ thống xử lý khói kẽm là tùy chọn)

5.3.5 Hot dip mạ kết thúc, một cố định kẽm khói nắp bên và cửa cuối mở, công nhân đặt ra trước tro kẽm lỏng, sau đó các mảnh làm việc sẽ rời khỏi bể mạ,và sau đó chuyển sang bể nước lạnh, sau đó để xử lý bể thụ động, di chuyển đến khu vực sản phẩm hoàn thành, cắt và đóng gói, do đó hoàn thành toàn bộ quá trình galvanizing nóng.

6. Chi tiết đường dây

6.1 Cẩu loại vòng: 6 bộ nâng

Yêu cầu nâng: trọng lượng nâng: 2T, nâng 10 mét, chống nổ và đảm bảo rằng dây thừng dọc theo hướng đi trong một chiếc máy bay.mỗi quả dưa chuột mỗi hành động có thể được vận hành riêng biệt, vận hành và tốc độ nâng phải đồng bộ.

6.2 xe tăng,

Thùng cấu trúc thép

Thùng chứa được sắp xếp trong một hố nền tảng lớn, hố nền tảng bên dưới gạch bê tông thép, xử lý chống ăn mòn FRP;

Cấu trúc bể: khung cấu trúc thép hàn và sau đó hàn bể thép để xử lý chống ăn mòn FRP trong bể thép, thực hành cụ thể là:tường là tấm thép dày 10mm dày 25mm chế biến FRP, tất cả thép ngoài hồ 4mm dày FRP làm xử lý chống ăn mòn.

6.3 Hệ thống sưởi ấm bể xăng

6.3.1 Thùng xăng:

7000×1200×2200mm, Độ dày 60mm, chiều rộng cạnh 350mm, trọng lượng kẽm 110ton,

Trọng lượng bể: khoảng 26ton

6.3.2 Hệ thống sưởi ấm bể kẽm

6.3.2.1Các thông số kỹ thuật của lò

Hệ thống bao gồm lò sưởi ấm, hệ thống đốt cháy, hệ thống điều khiển và như vậy. năng lượng sưởi ấm cho lò dầu nặng, tự động điều khiển dòng chảy nhiên liệu,kiểm soát tốt hơn của nhiệt độ trong lò để nhiệt độ của chất lỏng kẽm ổn định đồng nhất hơn.

6.3.2.1.1 Kích thước:

Thùng xăng: 7000 × 1200 × 2200mm ((L × W × D)

Cơ thể lò: 9000 × 3200 × 1800mm

6.3.2.1.2 Các thông số kỹ thuật

Nhiệt độ hoạt động của chất lỏng kẽm (°C) 435-450 ±2;

Nhiệt độ lò (khói) ((°C) ≤650;

Nhiệt độ tường lò (°C) ≤50;

Độ khoan dung biến động nhiệt độ (°C): ± 2

Độ đồng nhất sưởi ấm của thân lò (°C): ±2

Số lượng lò đốt (đơn vị): 2 đơn vị,450KW/đơn vị,Năng lượng tiêu thụ: 30 kg/giờ

6.3.2.1.3 Các loại khác

Tất cả các đèn chống nổ ánh sáng đường hầm

6.3.2.1.4 Hiệu suất kỹ thuật

Công suất sản xuất: 20000 tấn / năm

Năng lượng kẽm trong bể: 282 tấn

Nhiệt độ hoạt động của chất lỏng kẽm: 435-450 °C

Nhiệt độ lò (hầm lửa): 580 - 620°C

Nhiệt độ năng lượng đầy đủ tăng tốc độ: 60 ~ 200 ° C / h, có thể được điều chỉnh tự động theo đường cong thiết lập

Cách khói: sử dụng quạt ống xả khói, theo áp suất lò, điều chỉnh tần số AC.

6.3.2.2 Các bộ phận chính của lò

6.3.2.2.1 Cấu trúc thép cho lò

Bao gồm vỏ lò, mô-đun bông chống cháy, chăn cháy và các vật liệu khác

6.3.2.2.2 Cấu trúc lò:

Cấu trúc của tường bên lò: đáy của cơ thể lò và khoang bên trong của gạch gạch tiêu chuẩn, với vỏ lò hàn tấm thép dày 6mm trong cấu trúc,khoang giữa tấm bếp được lấp đầy sợi thủy tinh, vỏ lò được làm bằng thép gia cố.

Cấu trúc lò: đặt lò đốt tốc độ cao ở cả hai đầu của sự sắp xếp chéo đơn phương của bể xăng, phương pháp hút khói bằng cách sử dụng đáy khói trung tâm.

Thiết bị giảm áp được thiết kế cho đường hầm khói và tường lò, có thể nhanh chóng giảm áp suất của lò.

Các bể kẽm được hỗ trợ bởi một tấm thép cấu trúc để kiểm soát biến dạng.

Thiết lập thiết bị báo động rò rỉ kẽm, và hố thu thập rò rỉ kẽm.

6.3.2.2.3

Hệ thống điều khiển nhiệt độ

The temperature of the furnace is measured by the thermocouple and the setting temperature of the PLC (or temperature control meter) is compared with the PID operation of the temperature control meter (or PLC), và tín hiệu xung tương ứng được phát ra để điều khiển van không khí của mỗi lò đốt.

6.3.2.2.4

Thiết kế tuyến bay

Việc sử dụng khí thải để sưởi ấm không khí đi vào, chi phí nhiên liệu có thể được giảm 10%.

6.3.2.2.5

Cấu trúc của hệ thống điều khiển tự động cho lò xăng:

Hệ thống tự động hóa cơ bản của lò bao gồm hai phần: tự động hóa thiết bị và tự động hóa điện.Máy điều khiển nhiệt độHệ thống điều khiển được chia thành hai chế độ: thủ công và tự động.

Bếp được chia thành 2 vùng, hai nhiệt cặp loại K, một là nhiệt cặp điều khiển nhiệt độ, một khác là để phát hiện và so sánh khu vực này;bể kẽm có hai nhiệt cặp loại K để phát hiện nhiệt độ của chất lỏng kẽm.

chức năng điều khiển là điều khiển nhiệt độ lò để có được nhiệt độ thích hợp của chất lỏng kẽm, khi nhiệt độ của nhiệt độ kẽm lỏng gần với nhiệt độ mục tiêu,hệ thống tự động chuyển sang chế độ làm mát hoặc sưởi ấm (sửa đổi tự động nhiệt độ đặt lò), nhiệt độ của chất lỏng kẽm từ từ gần với nhiệt độ mục tiêu, hiệu quả ngăn chặn hiệu ứng quán tính của nhiệt độ.và nhiệt độ thấp hơn một phạm vi nhiệt độ nhất định, hệ thống sẽ tự động chuyển sang chế độ sưởi ấm (nhiệt độ lò được điều chỉnh tự động) và lặp lại quy trình trên.Toàn bộ hệ thống điều khiển được bổ sung bằng điều khiển áp suất lò, kiểm soát áp suất nhiên liệu và áp suất không khí.

6.4 Sử dụng nhiệt thải:

Thùng lưu lượng

Nhiệt thải từ khói của lò xăng được đưa vào một bộ trao đổi nhiệt thải.để duy trì nhiệt độ chất lỏng dòng 60~70°C tự động.

6.5 Thiết bị sau chế biến

Mô hình tháp làm mát: DBNL3-125

Kích thước tháp: đường kính: 3130mmx, chiều cao: 3540mm, 4kw

Tray vật liệu nhựa được tăng cường bằng sợi thủy tinh: φ4000mm * 800mm * độ dày tường 8mm

6.6Thiết bị và cơ sở hỗ trợ

6.6.1 Máy xả kẽm (tùy chọn)

Số lượng: 1 miếng, chiều cao: 2,3m, dung lượng: 1 tấn

6.6.2 Hệ thống điện và ánh sáng tại xưởng

6.6.2.1, hệ thống điện xưởng

Lắp đặt hộp năng lượng dọc theo phía dọc của xưởng. xem "hệ thống chiếu sáng và hệ thống phân phối năng lượng của dây chuyền mạ"

6.6.2.2, hệ thống chiếu sáng xưởng

Tùy thuộc vào tình hình thực tế của công trường xây dựng để xác định tổng nhà máy, công suất thiết kế khoảng 10KW, chia thành ba dòng,Khói axit phòng kín cần đèn chống ăn mòn và bóng đèn tiết kiệm năng lượng, ánh sáng phòng phụ khác bằng đèn trần nhà, ánh sáng hố bể xăng bằng đèn sợi đốt.

6.6.3 hệ thống cung cấp nước và thoát nước

Cung cấp nước:

ống chính: φ63 ống PPR,

ống nhánh: φ50 ống PPR

dưới sàn nhà, điều khiển bằng van.

Khử nước: hệ thống xử lý nước thải. Sau khi xử lý, máy bơm trung tính được sử dụng để sản xuất.

6.6.4 Cây treo, hỗ trợ và treo treo

Theo thông số kỹ thuật và tình hình thực tế trước khi sản xuất bởi người dùng.

7Thiết bị bảo vệ môi trường

7.1 Nguồn ô nhiễm

Nguồn ô nhiễm của axit thải, khói axit, khói kẽm và bụi, do đó thiết bị bảo vệ môi trường từ hệ thống xử lý axit thải, hệ thống xử lý khói axit,hệ thống xử lý bụi khói kẽm, chương trình này giới thiệu xử lý khói axit và khói kẽm.

7.2 Hệ thống tái tạo luồng

Điều trị tái tạo trực tuyến

Công suất xử lý tái tạo tối đa: 4m3/h

PH lưu lượng: 3,0 - 4,5 pH

Trong chất lỏng Flux, ion sắt: dưới 2g/l

Khả năng bể lưu lượng: 50m3, bơm: 1,5 inch, dòng chảy 400LPM (L / phút), 12 ~ 15 giờ cho tất cả một chu kỳ.

Máy in và lọc: diện tích bộ lọc ≥30m2

Máy bơm liều: máy bơm xoáy.

Thùng phản ứng: 6-10 m3 thùng nhựa PP

7.3Hệ thống xử lý khói axit

7.3.2

Hiệu ứng điều trị

Sau khi được xử lý bởi hai tháp bể rửa khói axit PP, axit trong khí đuôi dưới 100mg/m3, tỷ lệ phát thải dưới 0,43kg/h,nó có thể đạt được tiêu chuẩn của giải phóng bởi 20m cao ống khói.

7.3.3 Các thông số thiết kế:

Ứng dụng ủ hơi dẫn đường lấy khói axit để xử lý tháp bồn giặt PP thông qua ống.dòng áp dụng 2 bộ của tháp rửa bằng cách kết nối loạt.

Các loạt tháp bồn rửa mô tả: tháp đầu tiên sử dụng nước phun, có thể được rửa 80% khói axit và có được axit clorhydrate pha loãng, được sử dụng cho quá trình làm sạch rack,axit hydrochloric loãng và kẽm trên giá đỡ quy trình sẽ tạo ra kẽm clorua, có thể được sử dụng cho chất lỏng luồng; tháp bể thứ hai với phun trung hòa chất lỏng kiềm, phần còn lại ướp trong tiêu chuẩn xả.

- Fan ly tâm FRP: Khối lượng không khí: 25000m3/h, Áp suất gió: 2400pa, Lượng: 22kw

- Phòng xử lý khói axit PP tháp bồn rửa

- Các thông số: tỷ lệ chất lỏng đối với khí: 3,5 ~ 5,5L/m3;

- khoảng cách lớp lấp đầy: 1,1m;

- Vật liệu lớp lấp đầy:

- Tốc độ: 1,5m/s;

- Phạm vi mất áp suất: ≤1,0 KPa

- vòi có dạng nón xoắn ốc.

- Bottom của tháp được cung cấp với một bình lưu thông chất lỏng, mức độ chất lỏng là 1,2m;

- một bể nước bên ngoài bổ sung là 0,8 * 0,8 * 1,2m, thuận tiện để thêm kiềm; bể nước được cung cấp với một lối vào nước và một lỗ rỗng.

- Kích thước thiết bị: đường kính 2500m * 8,3m

- Vật liệu: Khối lượng không khí xử lý FRP: 25000m3/h

- Tháp trống tốc độ gió: 1,5m/s, lớp phun: 2 lớp

- Thời gian tiếp xúc: 10S Tổng kháng cự của tháp lọc: 900Pa

- Chiếc vòng phía tây (chiếc vòng Bauer) chiều cao đóng gói: 500mm (3 lớp) tỷ lệ khí-nước: 500:1

- Máy bơm lưu thông:

- Mô hình: bơm dòng chảy 7,5HP: 40m3/h

- Thang máy: 24m, công suất: 5.5kW x 2 đơn vị

7.4.4 xử lý khói kẽm

Phần làm việc vào bể kẽm sau khi mở quạt, dẫn đến hệ thống xử lý khói thông qua ống khói; vỏ thu hút khói để sản xuất cấu trúc thép,để đảm bảo rằng hầu hết các khói kẽm được thu thập mà đến trong quá trình ngâm mảnh làm việc, và thông qua đường ống vào bộ thu bụi túi phẳng, tiêu chuẩn khí thải thải.

7.4Thiết bị loại bỏ bụi

7.4.2.1 Khung khói

Theo kinh nghiệm thực tế về thiết kế và xây dựng dây chuyền sản xuất trong nước và nước ngoài, một hệ thống thu hút khói kẽm loại kín được áp dụng.Mái phủ khói ở cả hai bên của cửa sổ quan sát được sắp xếp ở phần dưới của nâng, thuận tiện hoạt động của quá trình mạ, chiều cao cửa sổ quan sát khoảng 1,2 mét; cuối trên của lắp đặt nắp kín của kênh hấp thụ bụi khói.Ventilator dẫn dắt giữ áp suất âm bên trong nắp, khi phần làm việc đi đến bể kẽm, đóng ở cả hai đầu của cửa điện, khói không thể thoát ra dẫn đến hệ thống xử lý khói bằng khói;vỏ làm bằng thân vỏ thép không gỉ và khung thép, đảm bảo phần làm việc trong quá trình ngâm kẽm, hầu hết khói kẽm được thu thập, và thông qua đường ống vào thiết bị xử lý phun.và khí thải đáp ứng tiêu chuẩn.